氢能作为一种高效、清洁的能源载体在未来可以和可再生能源结合构成完整的能源系统。环境污染和化石能源危机使得人们对未来氢能系统的构建更为关注。于是,氢气的低成本制备、规模化生产成为发展氢能的首要问题。

化石燃料重整、气化制氢并非长远之计;电解水制氢能量利用效率低;光解水制氢距离实用尚且较远。与上述方法相比,热化学硫碘循环分解水制氢是实现大规模、低成本、高效率的一种制氢技术。

硫碘循环制氢可与多种热源进行耦合,如太阳能、核能和工业余热等。多种不同能源的适应特性,使其具有广泛而全面的推广特性,可适用于不同地区不同气候。此外,在产氢过程中不存在温室气体和有害气体的排放问题,满足国家节能减排的要求。

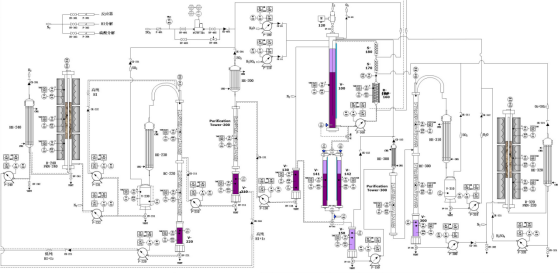

硫碘制氢系统包括Bunsen预混罐、Bunsen反应罐、液液分离罐、HIx纯化塔、储液缓冲罐、EED、HIx精馏塔、HI分解反应器、H2SO4相纯化塔、硫酸闪蒸器、硫酸分解反应器、蠕动泵、计量泵、电磁阀和控制系统等。

Busen反应部分:H2O、SO2和I2在Bunsen反应罐中生成硫酸和氢碘酸,在过量I2的作用下通过静置分离成高密度的HIx相和轻密度的H2SO4相;

HIx反应部分:从液液分离罐下部得到的HIx相在HIx纯化塔中进行纯化反应除去硫酸杂质,然后通过EED实现HI的浓缩和I2去除,EED阴极出来的超恒沸HI溶液再通过HI精馏塔进一步浓缩,然后进入HI分解器,在催化剂的作用下分解生成H2和I2,收集产生的H2,其余物料则重复使用;

H2SO4反应部分:从液液分离罐上部得到的硫酸相溶液进入硫酸纯化塔除去HI等杂质,再经硫酸闪蒸器浓缩后被泵送入硫酸分解器,在催化剂作用下分解生成H2O、O2和SO2,其中产物SO2和I2重回Bunsen预混罐循环利用。

本系统实现净输入水和合适热源,产出H2和O2的目标。工艺流程如图所示。

图 1 热化学循环硫碘制氢系统流程图

该装置主要用于新能源-氢能开发,进行低温、大规模、高效制氢的研究,验证在中试规模、模拟实际工业条件下,对循环物料的配比、各个反应段的温度、各反应器的耦合连接、最优工况的摸索、连续稳定运行经验的掌握等多方面内容进行深入研究。

青山湖大规模高效热化学循环水分解制氢试验装置单独配有控制室和分析室,主要的设计参数如表 所示。

表 1 主要设计参数

1 | 系统产氢率 | 5 Nm3/h |

2 | 占地面积 | 7 m×8 m |

3 | 层高 | ~6 m(2层) |

4 | 氢气纯度 | 99.99% |

5 | 系统热效率 | 51.1% |

6 | HI分解器温度 | 500 ℃ |

7 | 硫酸分解器温度 | 800 ℃ |

8 | 催化剂 | 活性炭、氧化铁 |

1)具备全连续操作,运行和数据采集的能力;

2)各单元可独立运行,以便于快速验证实验方案和工艺条件;

3)对流量,温度等相关参数可以实现自动控制和采集;

4)系统具备多级安全控制系统,可在异常工作状态时自动报警并应急排险;应具备超温超限时紧急停车和过载时自动关停能力;

5)具备良好的可操作性,维护性,重点部位应具备高耐腐和快速维修能力。

单位名称: 浙江大学青山湖能源研究基地

电 话: 0571-63781005

邮 箱: qerc@zju.edu.cn

地 址: 杭州市临安区大园路1699号浙江大学青山湖能源研究基地